基于S7-200的刀库测试台控制系统设计

基于S7-200的刀库测试台控制系统设计

高庆云 张中明 陈恩爱 吴晓苏

(杭州职业技术学院机电系 浙江杭州 310018)

摘要 为实现对刀库的专业测试与维修,设计了一个刀库专用测试台。以S7-200 PLC作为核心控制器,以梯形图语言为编程工具,以触摸屏为人机界面,以组态软件为绘图工具。为了实现刀盘旋转的就近寻位并完成单臂双爪机械手执行换刀动作,将当前刀套位置编号与待交换刀具编号进行比较和计算,通过RS485串行接口与PLC交换信息,以实现对控制过程的实时监控。刀库测试台的设计和制作为数控维修企业检测和维修设备提供了便利的条件,提高了企业师傅的工作效率。

关键词 可编程序逻辑控制器;测试台;自动换刀;刀库

中图分类号 TG659 文献标识码:A

Design of Control System of Tool Magazine Testing Bench based on S7-200

Gao Qingyun, Zhang Zhongming, Chen En’ai,Wu Xiao-su

(Department of Mechanical and Electrical,Hangzhou Vocational and Technical College, Hangzhou 310018,China)

Abstract In order to test and maintain the tool magazine professionally, a special testing bench has been designed, taking the S7-200 PLC as the core controller, taking the ladder diagram language as programming tool, taking the touch screen as human-machine interface. In order to search the needed position in a short way and carry on grasping the tool with single arm accompanied by double gripper, the current tool pocket number and demanded tool number were compared and calculated into comparison and calculation. The real time monitor for the control process was lealized through the way of connecting RS485 serial interface with PLC. It is facilitate to the NC repair company by designing and assembling a testing bench of tool magazine for testing and repairing equipment. And at the same time it improves the work efficiency for the enterprise masters.

Key words PLC;Testing Bench;ATC;Tool magazine

刀库是加工中心的重要辅助部件,其基本作用是在程序的控制下实现主轴与刀套之间的刀具交换和存储,它可以实现工件的一次装夹完成多道工序的加工,带有自动换刀装置的数控机床在现代制造业中得到越来越广泛的应用[1]。但是,由于刀库本身是一个复杂的机械、电气、电子与软件的综合体,其一旦发生故障而需要进行调试和维修时,通常要将其从加工中心设备中拆除下来并进行单独测试和维修,对于刀库制造厂来说,他们具有专业性很强的维修测试台,而对于一般数控维修公司来说,维修刀库在很大程度上是依赖经验的,因此工作人员的劳动强度大,工作效率低,他们迫切需要一台专业刀库测试台来对刀库发出各类控制信号并据此进行调试和维修。本文针对数控机床上自动换刀装置的控制提出了可行的方案,并付诸了实现。

1 自动换刀控制系统总体设计

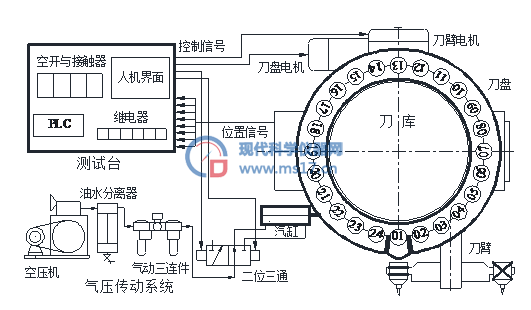

S7-200 PLC可靠性高,抗干扰能力强,具有强劲的通信功能,可在PPI方式下与触摸屏交换数据[2],所以,本系统采用西门子S7-200 PLC作为控制器。一般的中小型立式加工中心配有14-30把刀具的刀库就能满足70%-95%的工件加工需要[3]。因此,选用可以容纳24把刀具的盘式刀库。采用深圳市显控自动化技术有限公司生产的SA-7.0ASK触摸屏作为人机接口,实时显示当前刀库数据表。单臂双爪机械手的换刀动作和刀库的旋转由三相交流异步电动机通过凸轮机构驱动,刀套的垂直翻转运动由气压传动机构实现,气源压力为0.5MPa。基于S7-200的自动换刀控制系统组成示意图,如图1所示。

图1 基于S7-200的自动换刀控制系统组成示意图

PLC接收换刀指令后,通过程序运算,输出控制信号,使刀库正转或反转,按照就近原则将待换刀具送至换刀位置。气压传动机构在PLC输出信号作用下控制刀套垂直90°向下翻转,刀套/刀具轴线与主轴轴线平行。PLC再向刀臂电机输出控制信号,刀臂在水平面沿逆时针转动60°;机械手同时抓取主轴和刀库上的刀具;刀臂垂直向下运动,将两把刀具拔出;刀臂在水平面逆时针转动180°,对调两把刀具的位置;刀臂垂直向上运动,将两把刀具分别插入主轴和刀套中;刀臂顺时针转60°,回到初始位置;刀套带着刀具垂直90°向上翻转,刀套/刀具轴线与主轴轴线垂直;换刀过程结束。

2 电气控制原理设计

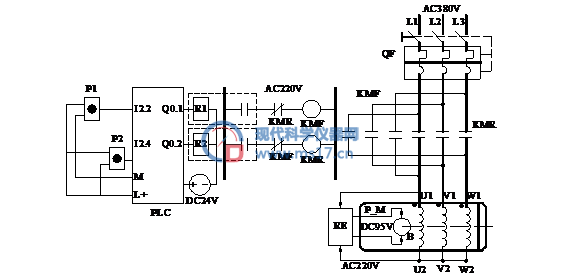

自动换刀控制系统的硬件主要就是电气控制线路的设计。采用弱电控制强电的方法,增加系统安全性和可靠性。由接近开关检测刀库、机械手状态获得的8个开关信号输入PLC,PLC进行内部逻辑运算后,输出直流24V的控制信号到直流继电器线圈,由直流继电器的开关控制交流接触器线圈的通断电,最后控制三相异步电动机的运行。电气控制原理如图2所示。

图2所示是针对刀盘所设计的电气控制原理图,P1和P2分别是采集数刀脉冲和原点脉冲信号的接近开关,I2.2和I2.4分别是可编程控制器对该两个信号的输入点,Q0.1和Q0.2分别是可编程控制器的输出点,其作用是调整刀盘的正转和反转信号,R1和R2分别是微型继电器的线圈,其相应的节点用于驱动正转接触器KMF和反转接触器KMR,两者之间也实现了电气互锁,电动机采用星形连接方式,在其电动机的端部,安装有一组刹车片,控制模块为RE,这是一个桥式整流模块,当电动机得到电能时松开刹车片,当电动机失去电能时迅速抱紧轴承,以使电动机迅速停车。

图2 刀盘电气控制原理图

刀库、机械手的检测信号有刀套计数脉冲信号、刀库确认信号、刀套处于水平位置信号、刀套处于垂直位置信号、机械手处于原点位置信号、机械手刹车信号、机械手扣刀信号、刀库处于原点位置信号8个,使用PNP型接近开关经I2.0-I2.7节点引入PLC。对刀库电机的正转、反转、刀臂电机、气动电磁阀的控制信号分别由Q0.0-Q0.3输出。在电机的主回路串接熔断器和热继电器作为短路保护和长期过载保护。在控制回路采用电气互锁以防刀库电机的正转控制接触器和反转控制接触器同时闭合,以防止造成电源短路。

3 软件设计

软件部分主要包括刀库就近选刀、机械手换刀的PLC程序设计以及触摸屏的人机界面设计。STEP 7--Micro/WIN提供梯形图(LAD)、语句表(STL)和功能块图(FBD)3种编辑器创建程序,本系统采用梯形图编程语言。

3.1 刀库就近选刀

刀库选择刀具的方式有顺序选刀和随机选刀两种。若采用顺序选刀方式,则刀库中的每把刀具在不同工序中不能重复使用,刀具利用率低。而随机选刀方式,使得同一把刀具可以重复使用,刀具在刀库中的位置可随意存放,与加工工序无关。

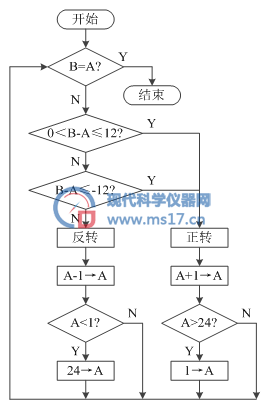

为简化刀库装置,提高换刀效率,本系统采用随机选刀方式。在刀库上将刀套位置编号,在PLC中创建一个刀库数据表,即一维数组,该数组各单元的地址、内容与实物刀库上刀套编号、刀具编号一一对应。当实物刀库上的刀具位置发生变化时,也随即更新PLC中一维数组相应单元的内容,在两者之间建立一种动态映射关系,从而保证刀库数据表与刀具位置始终一致。当接收换刀指令后,建立指针,指向刀库数据表,使用间接寻址方式将待换刀具号与刀库数据表各单元内容进行比较,找到待换刀具所在刀套号,进入就近选刀环节,就近选刀的程序流程图,如图3所示。

图3 就近选刀程序流程图

图3中,A为处于换刀位置的刀套编号,即当前位置,有效取值范围1~24;B为待换刀具所在的刀套编号,即目标位置,有效取值范围1~24。

若目标位置B与当前位置A的差值大于0且小于等于12,或者小于等于-12,则PLC输出刀库电机正转信号;否则,输出刀库电机反转信号。

使用增/减计数器指令CTUD来记录处于换刀位置的刀套编号,当刀库正转且刀套计数脉冲有效时,CTUD当前计数值加1;当刀库反转且刀套计数脉冲有效时,CTUD当前计数值减1。

程序不断循环,直至处于换刀位置的刀套编号等于待换刀具所在的刀套编号,即当前位置就是目标位置时,就近选刀流程结束,进入机械手换刀流程。

3.2 机械手换刀

通过执行就近选刀程序,已经将待换刀具送至换刀位置,再要机械手执行换刀动作即可完成整个自动换刀过程。机械手的换刀动作由刀臂电机通过机械结构控制,一次性完成,中间过程无需PLC程序干涉。即选刀完成后,首先,使PLC输出控制信号至气动电磁阀将刀套向下翻转90°;再起动刀臂电机,完成一次换刀后,机械手回到原点,关闭刀臂电机;最后,将刀套向上翻转90°回到水平位置。关键是正确识别机械手原点位置信号,确保执行一次换刀过程后,能使刀臂、机械手回到原点,为下一次换刀做好准备。

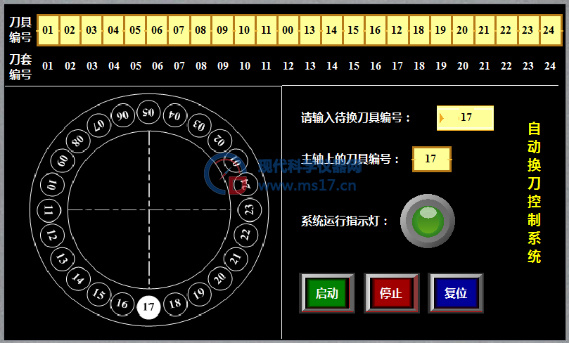

3.3 人机界面设计

采用PLC作为控制器实现自动换刀,增强了系统的通用性,却无法实现与用户之间的信息交换。为此,选用深圳市显控自动化技术有限公司的SK-7.0A触摸屏提供人机界面,将PLC内部信息转换为人类可以接受的形式。SK-7.0A触摸屏集成了CPU 单元、输入输出单元、显示屏、内存等模块单元,提供了标准的串行接口与其它设备相连,支持与当今市面上主流PLC 通信,如三菱MITSUBISHI、西门子SIEMENS、欧姆龙OMRON、莫迪康MODICON 等等;它的组态软件是SKWorkshop,SKWorkshop为用户提供画面组态、驱动设置、控件等功能[4]。所以,无需在PLC程序中编写通信程序,只要在组态软件里设置通信接口,将监控地址与PLC内部寄存器地址一一对应即可。触摸屏与PLC之间采用RS485通信。

本系统的人机界面分三部分。上边部分视图是刀库数据表的显示画面,刀具编号行的每个显示框监视PLC一维数组各单元内容,每次换刀后,会及时更新数据;刀套编号对应一维数组各单元地址固定不变;可以从本区域查看每把刀具在刀库中的存放位置。左下部分视图是刀库寻刀的模拟动态画面,实时反应处于换刀位置的刀套编号。右下部分视图是操作区域,点击黄色箭头的输入显示框,输入待换刀具编号后确定,PLC会自动执行一次换刀动作;第二行显示当前主轴上的刀具编号;第三行是系统运行指示灯,当系统处于运行状态时为绿色灯,停止状态时为红色灯;第四行是系统启动按钮、系统停止按钮、刀库刀具复位按钮。

如图4所示是刀库复位后,执行两次换刀动作的显示界面。第一次主轴上无刀具,从刀库中取走12号刀具,故12号刀套位置为空,显示00;第二次换刀将刀库中的17号刀具取走,将12号刀具放在17号刀套中。

图4 自动换刀控制系统人机界面

4 结束语

本文采用弱电控制强电的方法设计了刀库测试台的电气线路、PLC程序以及人机界面程序,增强了测试台自动换刀控制系统的安全性。为了实现真正意义上的就近选刀原则,采用了不同的数据存放方式来处理刀套编号和刀具任意存放问题,通过在PLC中映射刀库数据表的方法来设计PLC梯形图程序,这样就简化了刀库机械装置,提高了换刀效率,为数控机床再制造提供了一种自动换刀控制的解决方案。目前,国内中小型数控维修企业众多,现场工作人员迫切需要一种能够对刀库设备进行信号发送、动作控制和数据采集系统,为了检测刀库中隐匿比较深的机械间隙与配合问题,一种新的研究方向是在测试台中嵌入数学模型,用以分辨设备中的故障类型和零件磨损程度。

参考文献

[1] 陈泽南.圆盘式刀库控制方法的应用及分析[J].机床与液压,2013,41(4):28-31

[2] 西门子公司.simatic S7-200可编程序控制器硬件手册[EB/OL]. www.ad.siemens.com.cn,2005

[3] 韩鸿鸾,董先.数控机床机械系统装调与维修一体化教程[M].北京:机械工业出版社,2013

[4] 深圳市显控自动化技术有限公司.Samkoon SK系列触摸屏用户手册[EB/OL]. http://www.samkoon.com.cn, 2012

关注本网官方微信 随时订阅权威资讯