熔融钢渣热焖系统在线气体监测仪器的研制

熔融钢渣热焖系统在线气体监测仪器的研制

迟娜娜

(煤炭科学技术研究院有限公司 安全分院 北京 100031)

摘要 熔融钢渣热焖工艺是目前钢铁企业普遍采用的综合利用技术。由于工艺中不断地产生氢气,当氢气浓度和其它因素达到爆炸条件时,将发生灾难性的后果。为了防止爆炸的发生,必须有效控制爆炸条件。设计研制了适合钢渣热焖系统的气体在线监测仪器以及无损失的气体采样系统。该仪器可以连续监测钢渣热焖系统的氢气、氧气浓度,当钢渣热焖环境处于爆炸危险时,通过声光报警、自动启动抑爆措施等手段达到安全生产的目的。

关键词 钢渣热焖;在线监测;氢气;报警点;抑爆措施

中图分类号 X932

Development of On-line Gas Monitoring Device of Melt Thermalsystem of Steel Slag

Chi Nana

(Coal Science Research Institute Limited Corporation Safety Branch Beijing 100031)

Abstract Melt thermal process of steel slag is widely applied in their production by all the steel companies currently. Hydrogen production always happens during this process , hence result of disaster will occur when hydrogen concentration arrives at certain level. To prevent the above mentioned disaster from happening, the situation must be put in control , the on-line gas monitoring device and Non destructive gas sampling system are devised to suit this melt thermal process of steel slag. The system can continuously monitor the concentration of the Hydrogen and Oxygen generated during this process, and achieve the target of safety production by initiate Audible and visual alarm and Anti explosion measures automatically when conditions of potential explosive are met during the process of steel production.

Keyword Melt thermal of steel slag、on-line gas monitoring、hydrogen 、alarm point、Anti explosion measures

综合利用炼钢剩余的固体废弃物—钢渣,不但可以提高钢铁企业的经济效益,更有利于保护环境和节约能源。钢渣经过处理后可回收绝大部分铁,其余部分可作为水泥或道路路基填料。然而,仅依靠自然冷却的钢渣是不能直接用于制造水泥和铺设道路的,就是回收其中的铁也是相当困难。其中游离氧化钙(f-CaO)、游离氧化镁(f-MgO)对水泥和道路的远期强度有非常不利的影响,严重影响了钢渣的综合利用效果。为了解决这一问题,发明了钢渣热焖技术[1],热焖后的钢渣呈细颗粒状,不但克服了上述影响,渣中铁的回收也简单方便了,现国内若干钢铁厂已经采用这项工艺技术。

1. 钢渣热焖的基本工艺过程

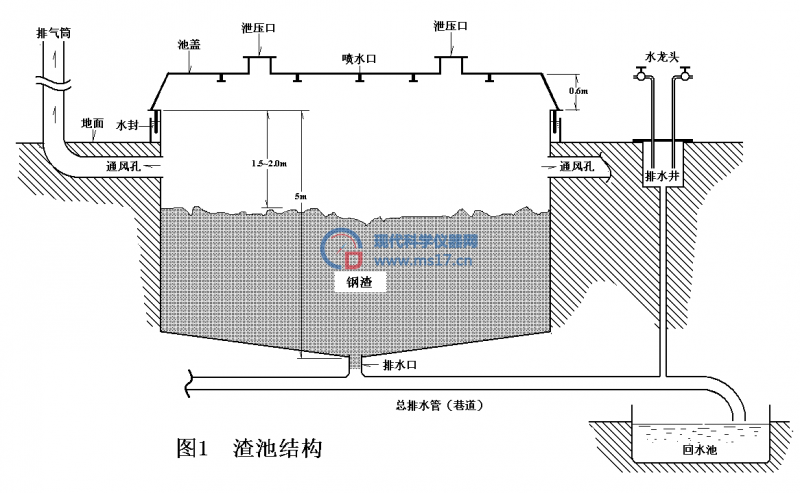

熔融钢渣(1300~1500℃)倒进一个专门的渣池(图1),而后加盖。

|

|

渣池加盖后即刻由盖顶部的喷头向池内喷水,水量在每小时20~30吨左右。大量的水蒸气从池壁侧面的4个的通气孔排出(有专用排气筒向大气排放),一般连续喷水1小时左右停止喷水30分钟,而后继续喷水,如此反复数次,当池底的排水口有水排出,且水温降到≤65℃时停止喷水。这时池内仍依靠钢渣内的余热使钢渣处于水蒸气浸润中,直至钢渣的温度降低到60℃左右时焖渣过程结束。经热焖工艺处理的钢渣呈细颗粒状,较少有大颗粒渣块,随后经过磁选分离出铁渣回炉,剩下的渣就可以作为水泥的辅料或用于铺设道路。

然而,这种工艺在推广的初期屡屡发生爆炸事故。

2. 氢气的产生

经现场多次检测,确认爆炸气体为氢气(H2),极端情况下的氢气浓度接近100%(干气)。从加盖热焖开始,10小时内氢气浓度均保持在爆炸限(4%H2)以上[2]。

钢渣中铁有三种形态,Fe(单质铁)、FeO(氧化亚铁)、Fe2O3(四氧化三铁),占钢渣总质量的20%左右,其中的Fe和FeO在高温下均可以和水蒸气反应生成氢气。

钢渣中氧化亚铁在800℃以上时与水蒸气反应生成氢和四氧化三铁 。它的基本反应为:

3FeO+ H2O= Fe3O4+H2↑

钢渣中单质铁在600℃以上时与水蒸气反应生成氢和四氧化三铁 。它的基本反应为:

3Fe+4H2O=Fe3O4+4H2↑

氢气产生的速率与单质铁和氧化亚铁在钢渣中的含量、比表面积和温度相关。由于热焖技术采用向高温钢渣喷水的基本工艺,高温钢渣与水接触的瞬间出现“水淬”现象,使钢渣碎裂,致使单质铁和氧化亚铁的比表面积增加,这就有助于提高单质铁和氧化亚铁与水蒸气反应的速率,形成高浓度氢气。随着不断向渣池内喷水,钢渣的温度逐渐降低,氢气产生的速率减慢,当钢渣温度降低到低于600℃时,上述反应终止,不再产生氢气。

3. 爆炸条件和控制机理

氢气爆炸与其它可燃气体一样必须具备三个条件:氢气浓度在4.0%~75.6%之间;有一定浓度的氧气;有足够高的点火温度,氢气的引燃温度为560℃。 虽然钢渣在渣池内不断地被水淋滤,钢渣表面温度远达不到氢气的引燃温度,但钢渣缝隙中的温度则远高于氢气引燃温度。但钢渣缝隙中的温度不便检测,所以设计在线监测仪器时不考虑检测钢渣温度,只检测渣池内的氢气和氧气的浓度。

渣池内氧的来源有三(见图1),从渣池盖泄压口的缝隙中进入;从排气筒进入;从排水口进入。当渣池内不断产生高温水蒸气时,渣池呈正压状态,氧不能进入渣池。而当排气筒外的大气流速突然增加,以及停止喷水时,渣池处于负压和常压状态,氧就随时可通过上述三个渠道进入渣池。此时,渣池内的氢气浓度如在4.0%~75.6%范围内,则随时可能发生爆炸。所以,连续检测渣池内氢气和氧气的浓度,是判断渣池环境是否处于爆炸危险的基本要素。

4. 仪器实验

4.1 仪器的结构和基本流程

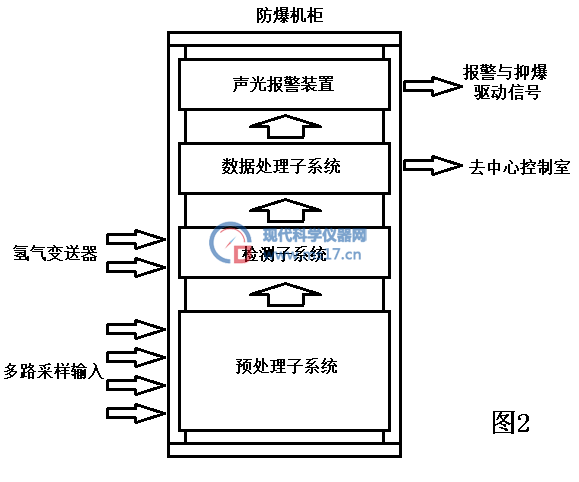

仪器首先通过取样装置从渣池中抽取样气,经过除尘、除湿、降温、脱水等预处理,经预处理后的样气由氢、氧等分析仪器得到渣池中氢气、氧气含量,并将检测数据送给一个嵌入式计算机,同时安装在渣池周围的氢气变送器检测到的数据也送入嵌入式计算机,计算机通过计算决定是否报警,或启动抑爆装置。因此仪器主要由采样、预处理、检测、检测数据处理、报警与抑爆等子系统组成(见图2)。

4.2仪器各部分介绍针对现场有爆炸危险以及高粉尘特点,仪器采用了防爆机柜,将预处理、分析仪器、嵌入式计算机等安装在防爆柜中,不仅可以保证系统的安全、避免粉尘的影响,不需要分析小屋,大大简化了现场安装过程。

4.2.1 采样子系统

采样子系统由不锈钢取样探头、取样管、电热过滤腔等部分组成。过滤腔内装有特制不锈钢金属纤维烧结制成的烛芯式过滤器,其功能完成被测气体的取样及第一级粗过滤,过滤网密度20目,过滤精度5µm,可以把98%的粉尘过滤在取样点处。

取样探头的独特设计使安装操作极为简单,过滤器具有极大过滤面积和容量,系统具有良好的严密性。为了防止探头堵塞,设计了反吹功能,定时向探头反吹空气。

该取样探头最高可耐受1200℃高温,在渣池加盖前也可以保证探头的安全,不会损坏。

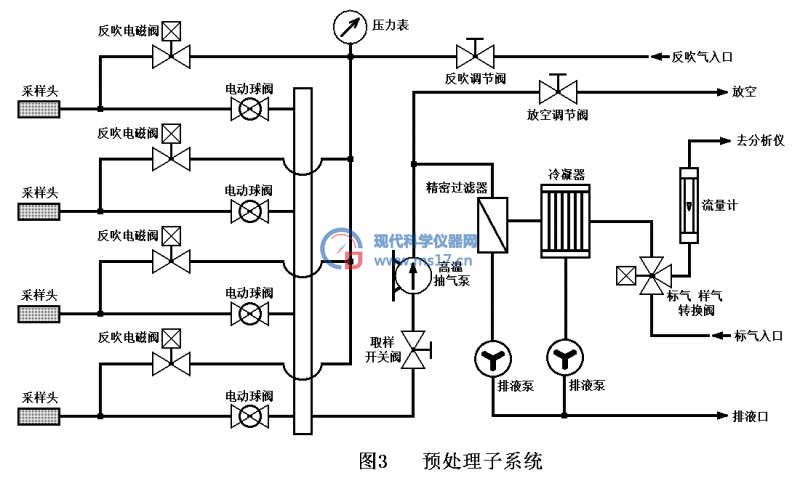

4.2.2 预处理子系统

预处理子系统(图3)由反吹电磁阀、电动球阀、流量计、取样开关阀、大流量高温抽气泵、过滤器、冷凝器、排液蠕动泵、样气标气转换阀、放空调节阀、反吹调节阀等组成。样气进入预处理系统后,各路样气在PLC的统一控制下进行采样管理。样气通过取样开关阀后由过滤器、制冷器等进行处理后进入气体分析仪器处理。

|

|

工作时,取样开关阀打开,当第N路进气被设为当前检测气路时,电动球阀N打开,其他各路电动球阀关闭,进气N便由高温抽气泵抽入,进入过滤器和冷凝器进行预处理。排液蠕动泵用于排出过滤器和冷凝器中过滤出的水和杂质。样气标气转换阀用于校准时通入标准气,防止检测气进入分析仪器。放空调节阀用于气泵抽气过多时调节放空流量。

4.2.3 检测子系统

检测子系统主要有高精度氢氧气分析仪以及安装在渣池附近的氢气变送器组成。其中氢氧气分析仪完成渣池中氢气与氧气含量检测、氢气变送器负责检测渣池外部环境的氢含量。

4.2.3.1氢氧检测器

该检测部分采用复合TG500型氢氧分析仪,可同时检测氧气和氢气的百分含量。其中氧的检测采用燃料池氧传感器、氢的检测采用热导式传感器。仪器具有寿命长、精度高、响应速度快等特点。氢氧检测仪器为防爆型传统产品,执行国家有关标准。一台仪器同时检测两种气体组份,大大减小了设备复杂性。仪器具备量程自动切换功能,保证了每个量程段的检测精度。检测器的主要技术指标如下:

氧含量检测

1. 检测范围:0.00~25.00%O2;

2. 不确定度:≤±1%F.S(0.00~5.00%);

3. 稳 定 性:≤±0.5%F.S/7d;

4. 重 复 性:≤±0.5%;

5. 样气流量:400±20mL/ min;

6. 分 辨 率:0.01%O2;

氢含量检测

1. 测量范围: 0.00~100.00% H2;

2. 不确定度: ≤±1%F.S(0.00-5.00% );

3. 稳 定 性: 零点漂移≤±2%F.S/7d;

4. 重 复 性: ≤±1%F.S/7d;

5. 响应时间: T90≤20s;

6. 分 辨 率: 0.01%H2;

4.2.3.2 氢气变送器

氢气变送器采用TG2005A定电位电解式气体检测变送器。主要技术指标如下:

1. 测量范围: 0.00~40000ppm H2;

2. 不确定度: ≤±4%F.S;

3. 稳 定 性: 零点漂移≤±2%F.S/7d;

量程漂移≤±2%F.S/7d;

4. 重 复 性: ≤±1%F.S/7d;

5. 响应时间: T90≤30s;

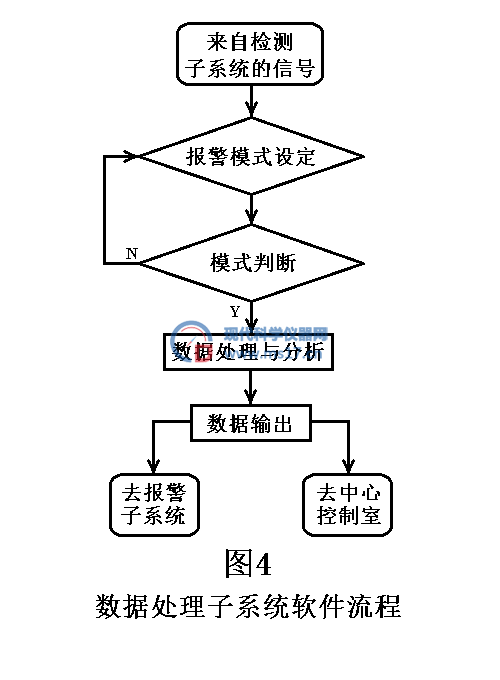

4.2.4 数据处理分析子系统

数据处理分析子系在接收到检测子系统的信号后进行计算。对池内报警点的设置,用户可以根据自身实际情况进行三级氧浓度和一级氢浓度设定,这可以大大提高了系统的适应性以及用户的自主性。也可以采用系统默认的氧含量三级报警点和氢含量一级报警点。氢浓度设置一般建议设置在4%,检测值低于该浓度不报警,高于该浓度且监测值没有稳定在4%左右时按照氧三级报警点设置报警。第一级报警点为0.5%,该级报警只是给出报警信号。第二级报警点为0.8%,该级报警将启动抑爆措施,如向渣池内输入。

图4为该系统软件流程。送氮气或喷水等。三级报警点1.2%,该级报警属于高危报警,现场人员应做好随时撤离准备。当氢含量稳定在设置的4%左右时,如果系统为默认设置,系统将每个报警点提高0.2%,即氧报警点为0.7%、1.0%、1.4%,如果氧报警点由用户设置,则根据设置值报警。此时可向渣池内输送氮气以使渣池脱离危险区域。

默认的三级报警点设置来源:首先通过“三角形法”计算得到混合气体中氧含量的安全限值约在1.7%左右。我们设置的实际爆炸点低于该值的20%,取1.46%认为是比较稳妥的[3]。

4.2.5 报警与抑爆子系统

报警装置主要有扩音器和报警灯组成,扩音器可根据不同的报警点发出不同的报警声,声光报警装置可由语音、警报声、报警灯等给出报警信号。同时报警灯闪烁,报警声压不小于90dB。

另外该子系统可输出相应的信号驱动抑爆设施。检测到的数据可传输到中心控制室的服务器存储,传输距离在1000m以内直接采用485串口输出。

5. 抑爆执行机构

5.1 强力风机

当渣池周围环境中的氢气浓度超过报警点时,抑爆子系统除给出声光信号外,将启动风机,稀释环境空气中的氢气,以达到抑爆目的;

5.2 高压喷水

当渣池内的氢气和氧气浓度超过报警点时,抑爆子系统除给出声光信号外,将启动高压水泵向渣池内喷水,降低钢渣温度,分散可能引爆氢气的能量,以达到抑爆目的;

5.3 备用氮气

当渣池内的氢气和氧气浓度超过报警点时,采用高压喷水仍不能控制渣池内氢气和氧气浓度的增高时,抑爆系统自动启动备用氮气注入渣池,稀释渣池中的氢气和氧气浓度,以达到抑爆目的。

5.4 其它辅助措施

5.4.1 排水口采用水封防止氧气从底部进入;

5.4.2 提高泄压口的密闭性,可以防止盖下的氢气向外扩散和大气中的氧气向内扩散而导致爆炸。

6. 总结

与其它报警监测仪器一样(如煤矿井下的瓦斯报警器),仪器的可靠性很重要。由于采用了传统的防爆检测仪器,并制作了有效的采样、脱水、反吹、校准系统,仪器在保证检测精度的情况下实现了长时间的稳定工作,有效地控制住可能发生的氢气爆炸。

参考文献

[1] 王纯,熔融钢渣池式热焖新技术,冶金环境保护,2012.6:31~32

[2] 杨振民,钢渣热焖工艺中的爆炸条件和防控措施的研究,WWW.baidu.com,2012.12.24

[3] 马丕梁,煤矿瓦斯灾害防治技术手册,化学工业出版社,2007:185

关注本网官方微信 随时订阅权威资讯